タイセイ精密が生み出してきた製品

試作から量産まで、板金加工(レーザ―加工・タレパン加工)全般を手がける大阪の「タイセイ精密」では、これまでレーザーやタレットパンチプレスによってさまざまな製品の加工にあたっています。

これまで、弊社のアイデアから図面になり、製品として世に送り出されるまでにはさまざまなドラマがありました。こちらでは当社の詳しい加工事例をご紹介します。

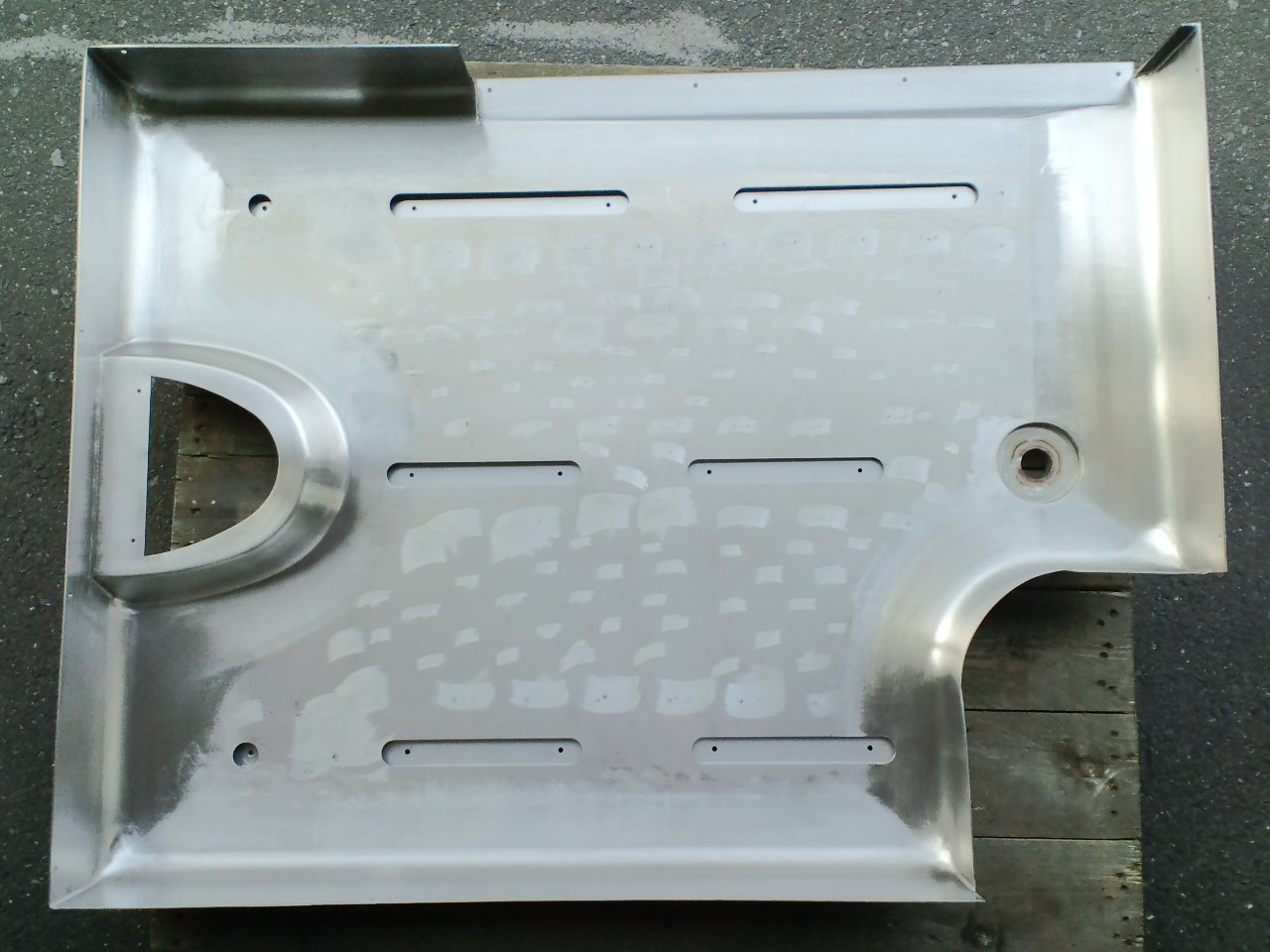

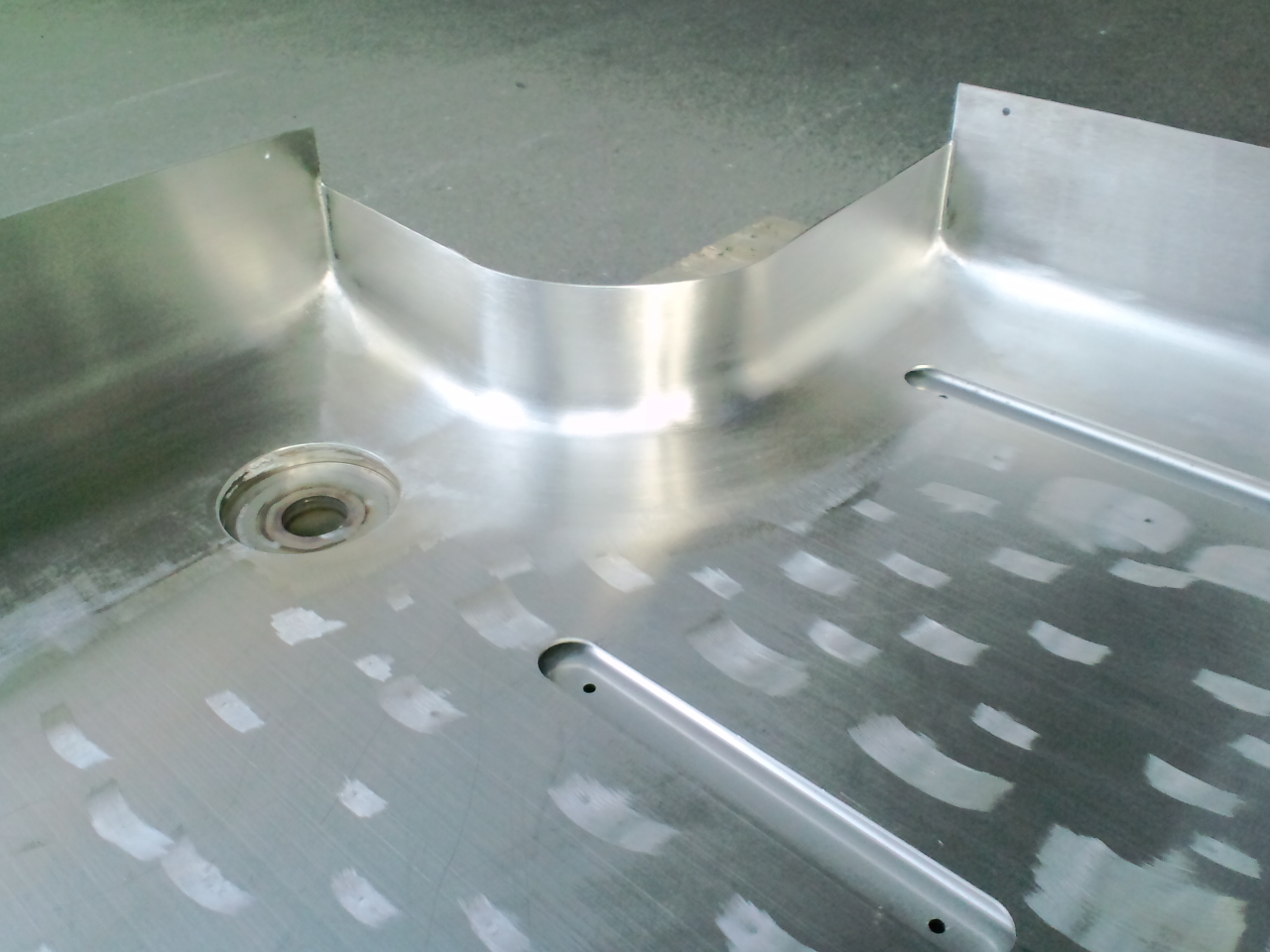

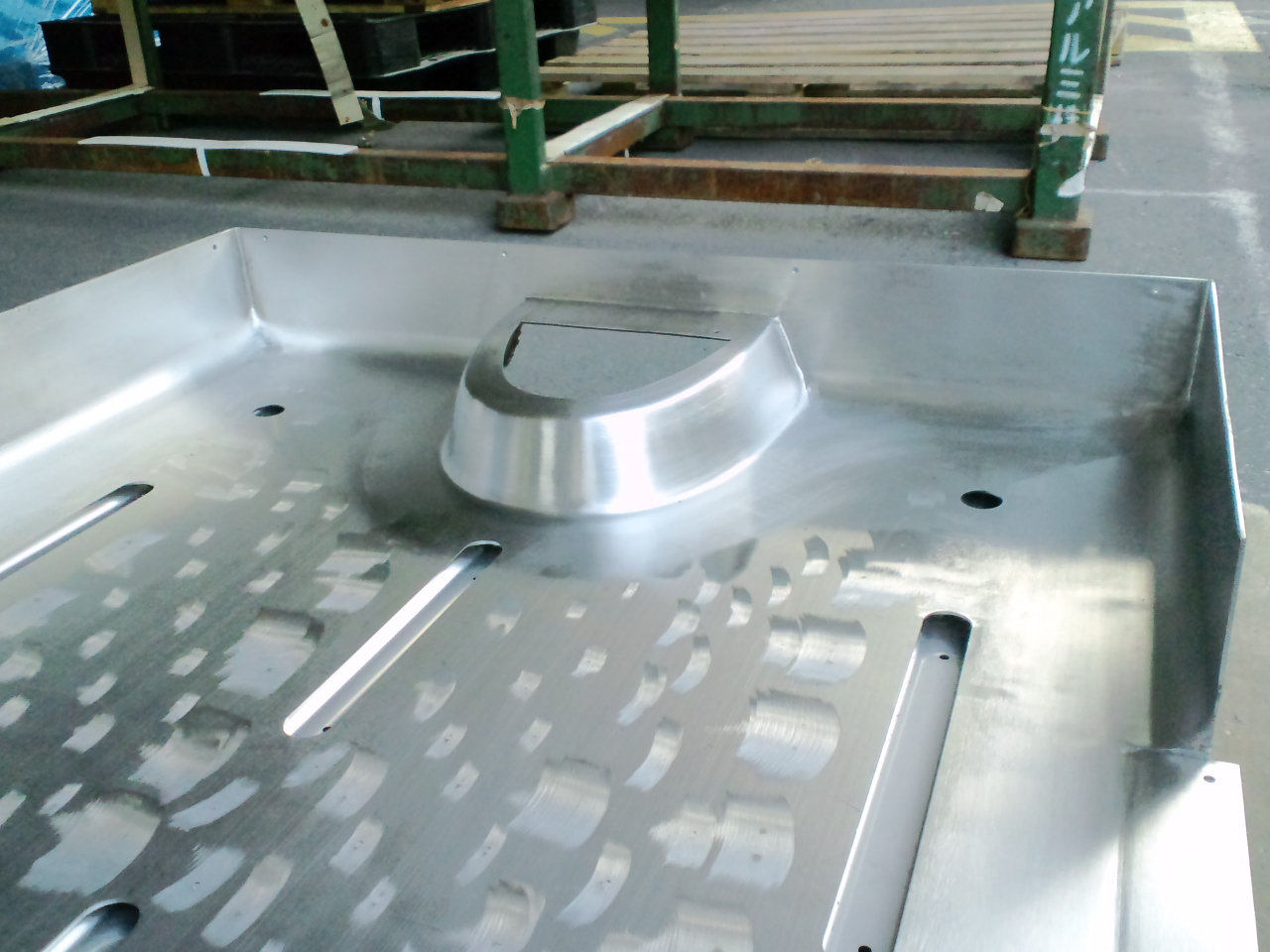

電車車両部品(床パン)2015/11/27

SUS板金加工品

- 作業のポイント

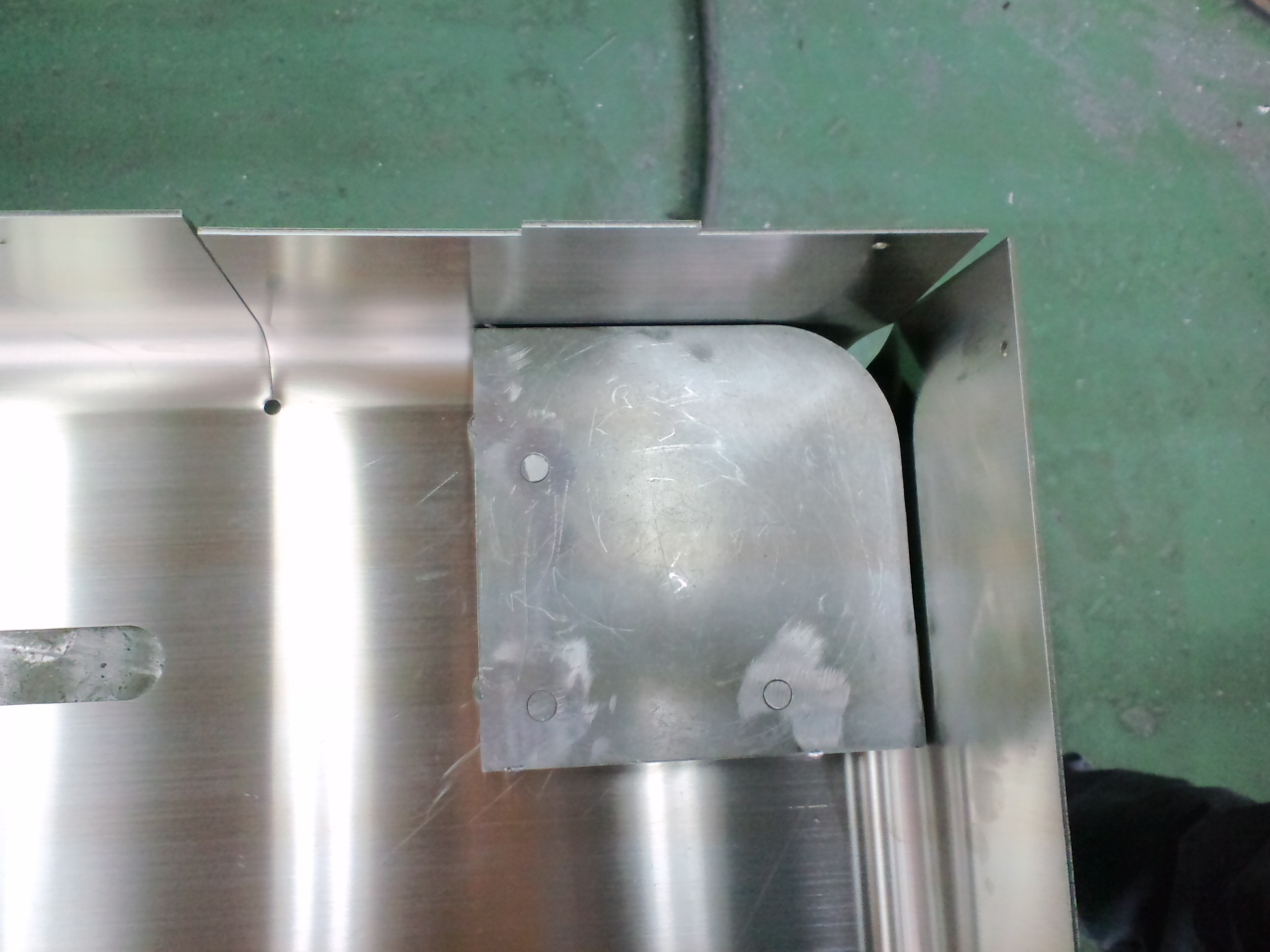

①展開方法は、曲げ込みが多い方が溶接量が減る為、特に角部は球状になり易い展開が必要となります。

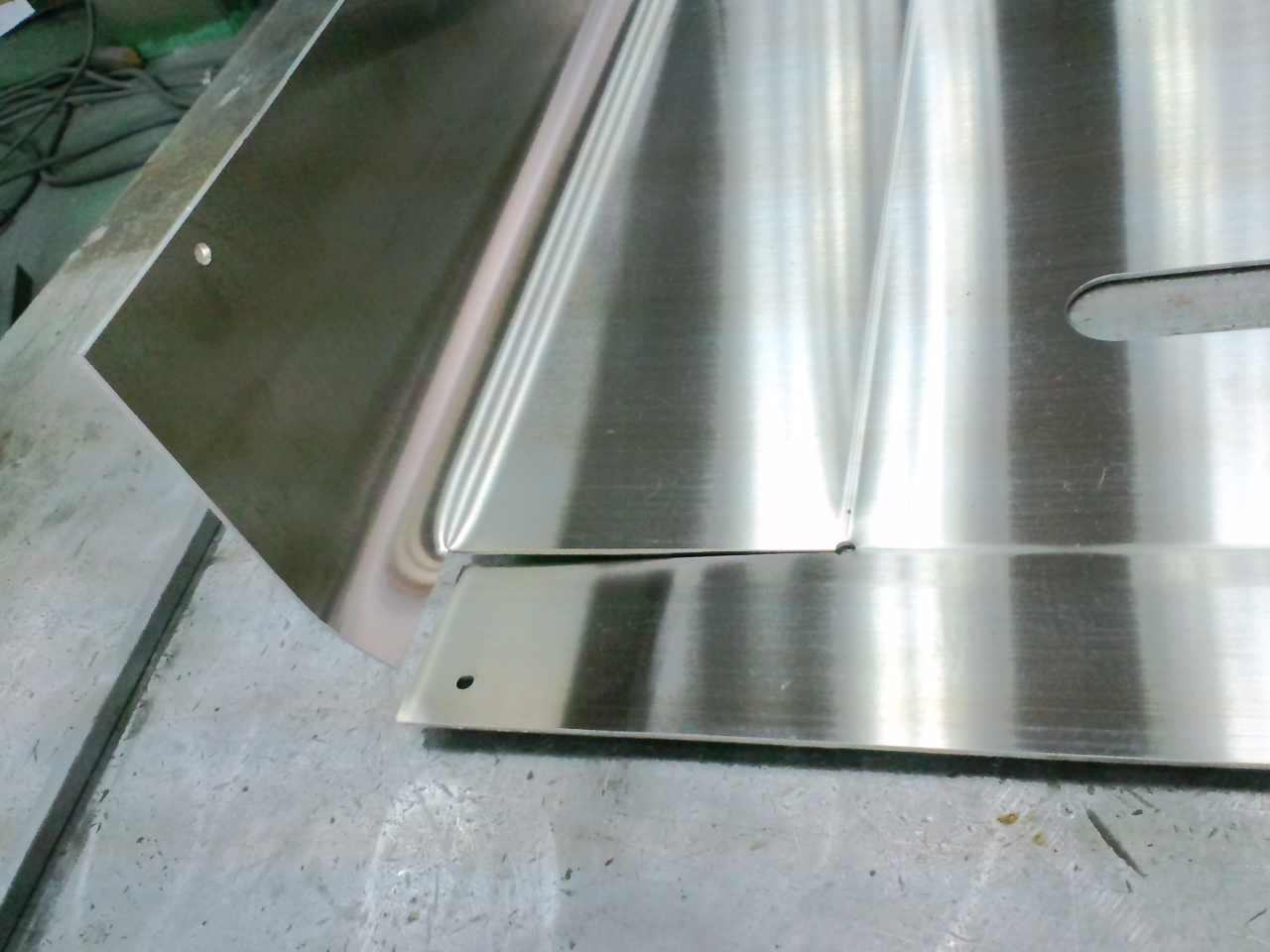

②曲げ工程は、各曲げ箇所の内Rがネックとなります。また、物理的にブレーキでは曲げきれない箇所は、曲げスジだけでもつけておき、後は特殊なゲージで固定をし、ハンマリングで曲げを行います。大量生産でしたら、プレス金型で成形したらよいのですが、全て平板を使用して、曲げたり、叩いたり、溶接で肉盛り成形をしたりして、製作を致しました。

③仕様がステンレスで、仕様用途が「特急列車のトイレの床」なので、割れが発生しない様、両面強固に溶接しなければならない為、多くの熱量を加えなければなりません。つまり溶接後は、まるでイカを火で焙った様にグニャグニャになるのは仕方が有りません。しかし、完成設置後には、水勾配の精度が必要になる為、歪みを取り切る経験がなければなりません。おもいっきりの良さと、繊細な歪み取りがポイントです。

- タイセイ精密から一言

設置場所が、決められた枠内に納まらなければならない為、車両メーカー様の構内の一画を間借りし、現車合わせをしながらの製作となりました。

どの車両部品製造業者も出来ないと、回りまわって納期の少なくなった図面を頂く事となりましたが、結果的には全車両分問題なく設置出来ましたので、非常に自信が持てるきっかけとなりました。

車両メーカーのご担当者様も、非常に強力的に関わって下さり、お互いに信頼関係を持つことが出来ました。

- お客様からのポイント

①決められた枠内に収まる事。

②人が乗った際に、ガタガタしたり、ペコペコしない事。

③周囲はそのまま見える為、美観を重視する事。(ヘアーライン仕上)

④清掃等の水がたまらない様、平面度と水勾配を守る事。

⑤タクト日(現車取付工程日)に間に合う事。